O Aço Das Facas e Sua Estrutura Metálica

Por Arte Afiada

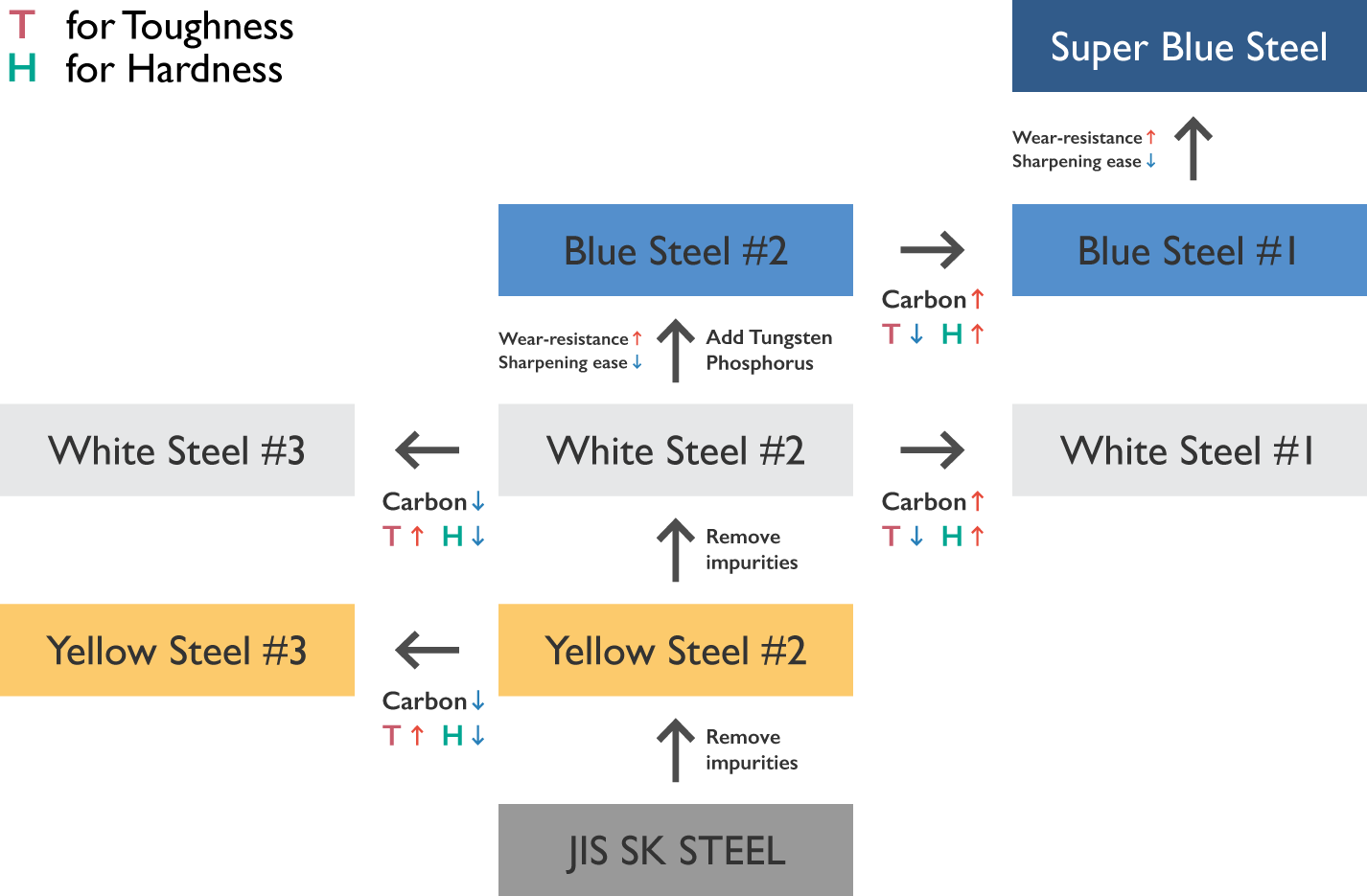

O aço é uma liga metálica composta por aproximadamente 98,5% de Fe (ferro), 0,5 a 1,7% de C (carbono) e traços de outros materiais não metálicos como o Si (silício), S (enxofre) e P (fósforo). Portanto, o seu componente principal é o metal ferro, obtido em siderúrgicas por meio do seu principal mineral, a hematita (Fe2O3). A palavra "siderurgia", que vem do grego, significa "trabalho feito sobre o ferro" e trata-se, em geral, de um campo específico da metalurgia que transforma o ferro em aço.

O ferro obtido nas siderúrgicas não é puro, mas possui de 2 a 5% de carbono em sua constituição e é chamado de ferro-gusa. Assim, antes de ser transformado em aço, o ferro precisa ser purificado

Alguns elementos não metálicos são impurezas de natureza

quebradiça como o S (enxofre) ou o P (fósforo) a serem evitadas no material. Aços

muito puros como o shirogami, quando bem tratados resultarão em grãos de uma

homogeneidade e fineza quase inacreditáveis. Outros elementos podem ser

adicionados intencionalmente ao aço (como no caso do AAogami) para formar ligas

e alterar alguma característica dos aços, como dar maior tenacidade

(toughness, a resistência mecânica) ou maior dureza (hardness, a capacidade de riscar outros materiais).

Como exemplos disso temos o Cr (cromo) reduzindo o potencial da corrosão ou Mo

(molibdênio) e W (tungstênio), aumentando a resistência ao atrito, embora ao

custo de tornar a estrutura cristalina dos grãos um pouco maior durante o tratamento

térmico habitual na cutelaria. Alguns elementos de liga dos aços modernos como o V (vanádio) auxiliam em manter o crescimento do grão relativamente sob controle, para que o ferreiro possa se concentrar em obter os carbonetos (falaremos deles mais pro fim do artigo) corretos. Tais aços podem ser tratados termicamente a uma temperatura muito alta (como mais de 900ºC) sem gerar grãos enormes.

Aliás, geralmente quanto mais puro o aço mais impiedoso ele é com o cuteleiro, exigindo níveis muito estreitos de temperatura para desenvolver seu potencial e consequentemente mais habilidade. Artesãos especializados acabam voltando seu trabalho a poucos tipos de aço, escolhendo seu preferido ao longo do tempo.

O que forma um bom aço?

Cada um pode ter um aço preferido. Independente de que seja aço de liga de desenvolvimento altamente tecnológico como o aaogami, um aço puro como o shirogami ou mesmo um belo e clássico tamahagane. Aços de metalurgia em pó, aços inox ou carbono... Cada um tem sua escolha e defende as características desejadas pelas quais usa ou fabrica suas lâminas. Mas um ponto é unânime: o aço deve ter um tratamento térmico adequado.

A lâmina precisa de um gume endurecido, que aguente um fio agudo. A perda dessa qualidade reduz drasticamente o desempenho e pode mesmo inviabilizar uma faca. Pelas suas propriedades não só de utilização mas também pelo histórico de todo a pesquisa realizada com espadas, as facas japonesas estão entre as lâminas com os processos de fabricação e desenvolvimento mais antigos e mais estudados do mundo. E no centro de toda essa arte está um elemento, o carbono. Grosseiramente, a ligação com o carbono é o que diferencia o ferro do aço e permite seu endurecimento.

O propósito dos ferreiros (principalmente antes de poderem conseguir aço de alta qualidade entrando na internet e encomendando diretamente do fabricante) era conseguir um aço com uma quantidade adequada e homogênea de carbono. O tamahagane, classicamente o único usado em espadas, contém 0,6% a 0,7% desse elemento. Aços industriais mais modernos podem facilmente atingir 1,2% a 1,5%.

Antigamente o ferreiro julgava o conteúdo de carbono pelo aspecto da granulação e brilho do material grosseiro proveniente da fornalha de areia-ferro e carvão (tatara) e selecionava de acordo com o uso desejado. Conteúdos muito altos ou muito baixos certamente comprometeriam seu trabalho. Após a seleção, o ferreiro deveria forjar martelando com a temperatura correta o aço, não só para homogeneizar o aço, mas também para queimar o excesso de carbono e retirar escórias e outras impurezas do metal.

O tratamento térmico

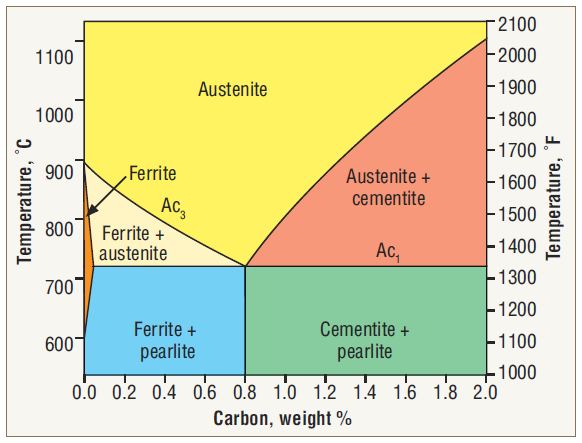

O aço assume várias formas cristalinas (estruturas aglomeradas de átomos) enquanto é aquecido e resfriado, incluindo martensita e austenita (mais duras), e ferrita, perlita (extremamente macias) ou cimentita (estrutura cerâmica mais dura, porém extremamente frágil, parecida com o vidro).

Diferentes aços assumem cada estrutura a diferentes temperaturas, e tais características são mapeadas no fabricante, que fornece um gráfico e/ou as especificações de tratamento ideal. Essas temperaturas irão variar de acordo com a quantidade de carbono e pureza do aço para as etapas de tratamento térmico habituais de: normalização (normalization), recozimento (annealing), têmpera (quenching) e revenimento (tempering).

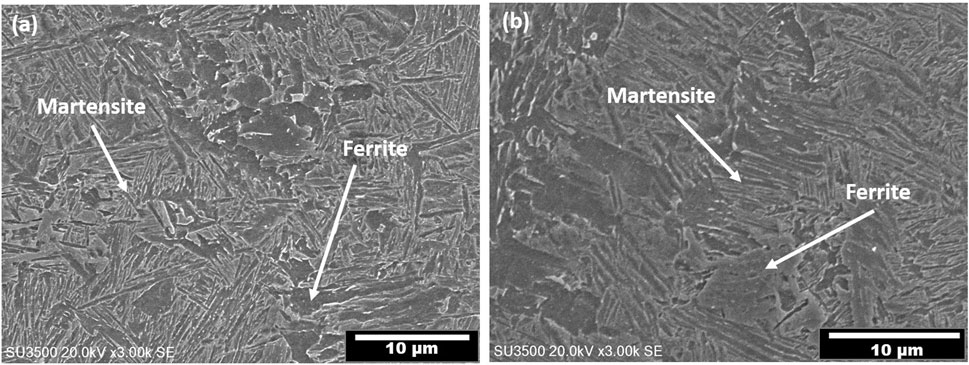

Após a preparação do aço, com a forja na técnica nimai, sanmai ou mesmo integral, um bom tratamento térmico deve ser realizado para que o metal endureça adequadamente. O princípio básico é bem simples e envolve uma importante propriedade do aço. Quando o aço adequado é aquecido a uma alta temperatura e na sequência rapidamente resfriado ele muda sua estrutura cristalina, tornando-o muito mais duro. Diversas técnicas foram desenvolvidas para criar uma têmpera diferencial onde áreas do fio de corte são rapidamente resfriadas (tornando-se martensita endurecida) e outras no dorso e interior mais lentamente (permanecendo mais macias, na forma de perlita e ferrita).

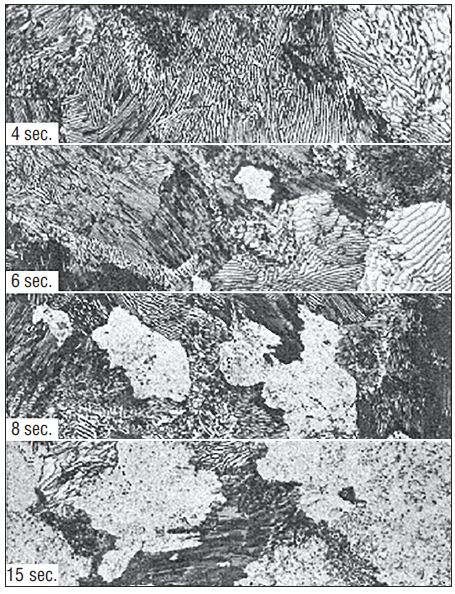

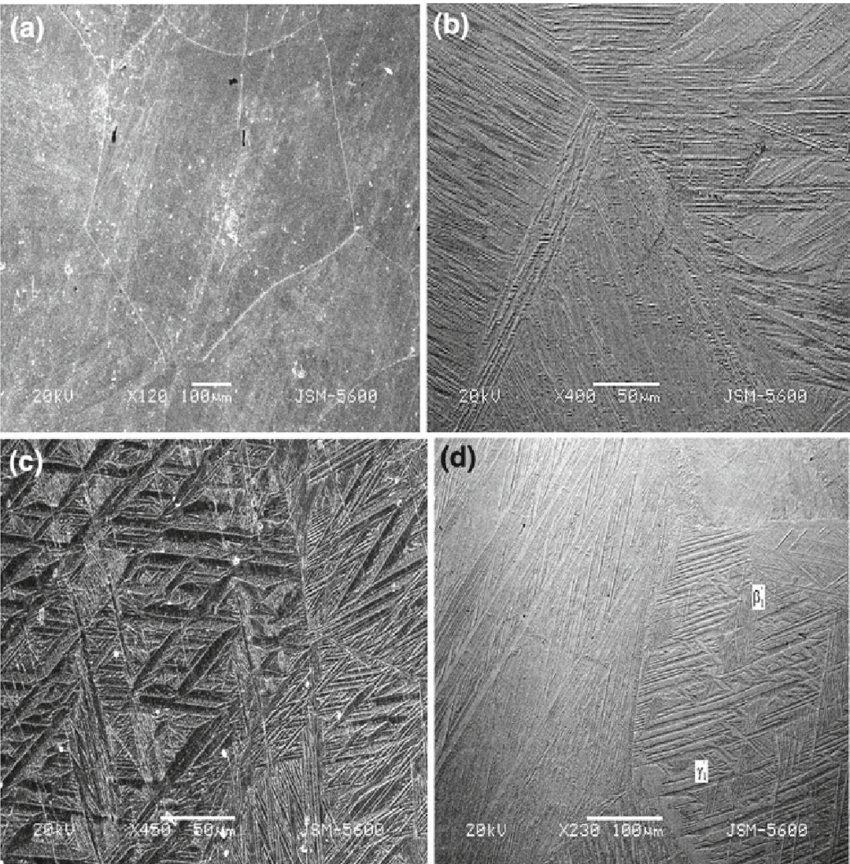

Microestruturas de formação sequencial de austenita (grumos brancos) a partir da perlita (estrutura lamelar). A austenita pode se tornar martensita após a têmpera. Ampliação de 1.000x. (fonte: The Heat Treat Doctor)

Parece fácil. Na prática, contudo, os detalhes são críticos e os ferreiros japoneses estudam as melhores formas de aperfeiçoamento desta ciência e arte há mais de 500 anos e levando, por exemplo, aos intricados padrões de hamon que temos nas espadas. A têmpera japonesa em especial é bastante extrema e classicamente realizada em água, exigindo uma razoável habilidade do ferreiro, sob pena de despedaçar todo o seu trabalho em pedaços inúteis de metal.

Gráfico ferro-carbono simplificado de fases durante o tratamento térmico (fonte: The Heat Treat Doctor)

Para provocar as mudanças cristalinas estruturais, o ferreiro deve observar para cada aço (por sua cor ou com termômetros apropriados) o que se denomina "temperatura crítica". Essa é a temperatura acima da qual o aço perde suas características magnéticas e toma a forma de austenita (ou ferro gama "γ-Fe") uma solução sólida de ferro e carbono (além dos outros elementos de liga).

A austenita, contudo, é uma estrutura estável apenas nessa temperatura muito alta (geralmente acima de 600ºC). Essa estrutura, se resfriada lentamente assumirá as formas mais macias de ferrita e perlita. Se resfriada rapidamente´(têmpera), se transformará em uma outra forma mais dura, a martensita, que pode existir à temperatura ambiente e proporciona o fio de corte exigido nas lâminas. A martensita ao SEM (microscopia eletrônica de varredura metalográfica) tem aspecto característico de agulhas, ou "palha na neve".

O que são bandagens de carbetos?

Carbetos são compostos de metal ligados ao carbono, ou seja, as diferentes estruturas das ligas de carbono visíveis no aço. As bandagens de carbetos - também chamadas de bandagem de carbonetos ou bandagem de ligas - são essencialmente a mistura incompleta de todos os materiais que compõem aquele aço, um efeito residual do processo de fabricação principalmente em aços de alto carbono mais puros, de liga relativamente baixa como W1, W2, 52100, shirogami, aaogami, etc.

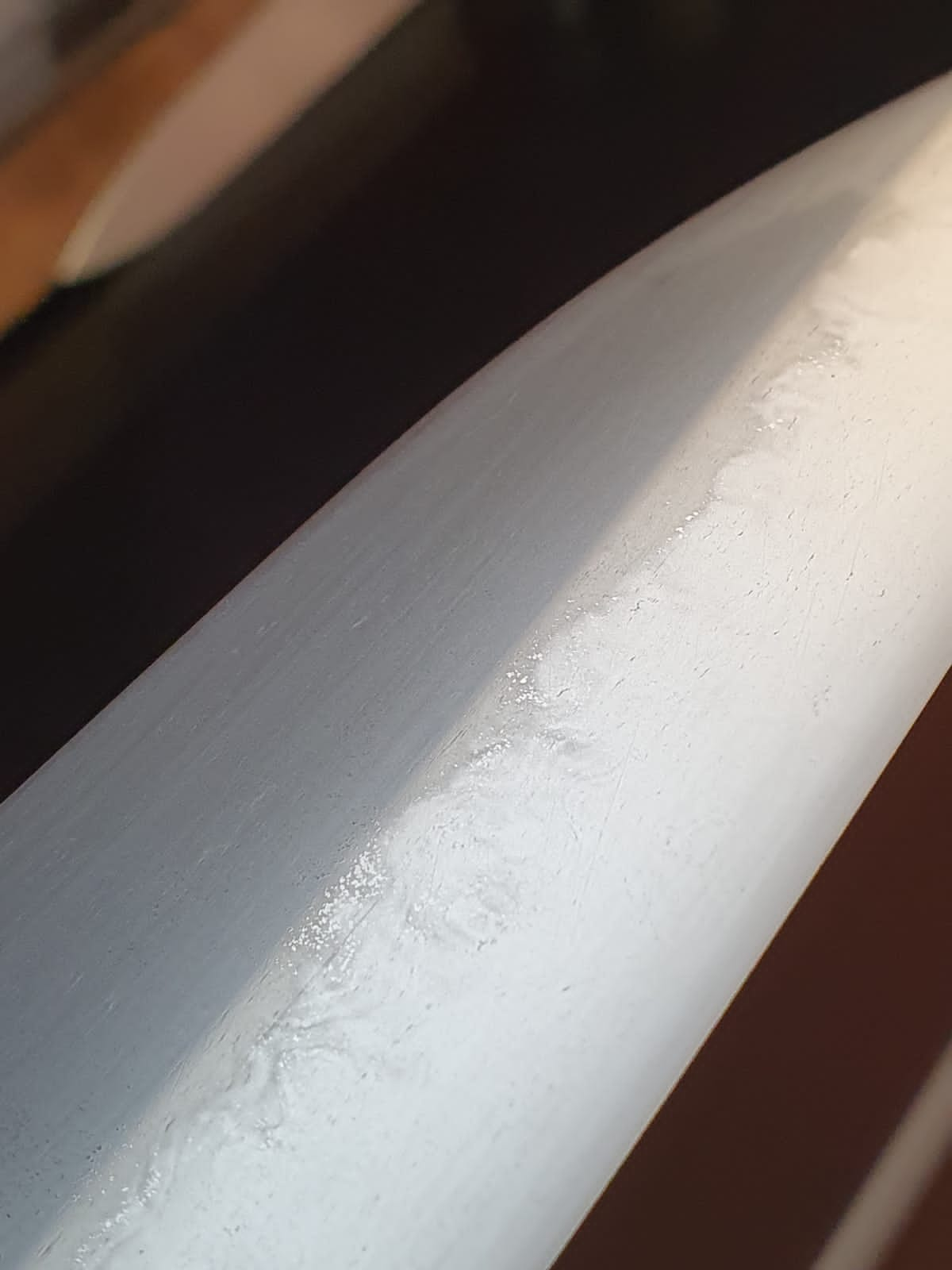

Através do polimento adequado o metal revelará suas diferentes composições e suas áreas de migração entre elas, ou seja, as bandagens. Essencialmente, são resultado da mixagem incompleta das ligas.

Aços de têmpera em água com grandes quantidades de carbono requerem manter temperaturas baixas para evitar a quebra no tratamento térmico, o que permite a migração das estruturas metálicas desigualmente entre si. Se o aço foi ciclado a baixas temperaturas, não é surpreendente que eles tenham bandas de liga visíveis. O que está acontecendo é que você está concentrando o residual do material duro (cementita e outros carbonetos) em zonas e reduzindo em outras zonas. Este efeito é reduzido nos ciclos de homogeneização a altas temperaturas, principalmente nos aços industriais modernos

Para torná-las visíveis, a lâmina precisa passar por um ciclo térmico em temperaturas relativamente baixas antes de endurecer para coletar carbono ao redor dos elementos de liga - esse ciclo normalmente é feito para refinar o tamanho do grão, o que pode estar acontecendo, mas o ferreiro está variando (aumentando) significativamente o tamanho do carboneto em o processo. O que o tratamento térmico está tentando alcançar é um tamanho de grão fino para tenacidade e estabilidade do fio e um arranjo de metal duro fino e bem distribuído para resistência ao desgaste.

O que complica isso é que cada aço equilibra essas coisas de maneira diferente e é por isso que você realmente quer que seu ferreiro conheça intimamente seus tipos específicos de aço.

Idealmente em facas de cozinha, em particular, queremos pequenos carbonetos distribuídos de maneira muito uniforme e fina em uma matriz de aço homogênea. É também assim que as indústrias siderúrgicas sugerem que a maioria dos aços-faca sejam tratados termicamente pois bandagens muito grosseiras podem significar um aço inadequadamente homogeneizado. Contudo, em aços tradicionais, como o tamahagane, com tratamento totalmente artesanal estes não representam perda de qualidade. Ao contrário, são historicamente tão característicos que seus padrões eram identificadores da habilidade do ferreiro, e utilizados hoje no reconhecimento das épocas e das diferentes escolas de forja.

Tais técnicas metalúrgicas de espada evoluíram a formas de arte, onde o trabalho do polidor com suas pedras revela a atividade do metal realizada pelo ferreiro formando os diversos estilos de polimento, especialmente no aço tradicional (tamahagane).

Mas isso fica para outro artigo.

Até a próxima!